Inline-3D-Röntgeninspektionsmaschine für IGBT-Leistungsmodule

Leistung

Modul AXI

Als 3D-CT-Röntgeninspektionssystem, das sich ideal für die Inspektion von IGBT-Leistungsmodulen eignet, erreicht das 3D-AXI die branchenweit schnellste Inspektionsgeschwindigkeit und erkennt gleichzeitig zuverlässig schwierige Defekte wie Hohlräume in 3-Lagen-Lötungen.

Das 3D-AXI ist ein erstklassiges Produkt für die Röntgeninspektion und zeichnet sich durch außergewöhnliche Servicefreundlichkeit und Wartungsfreundlichkeit aus.

Röntgen-CT-Inspektion, spezialisiert auf die Erkennung von Hohlräumen in Lötverbindungsschichten

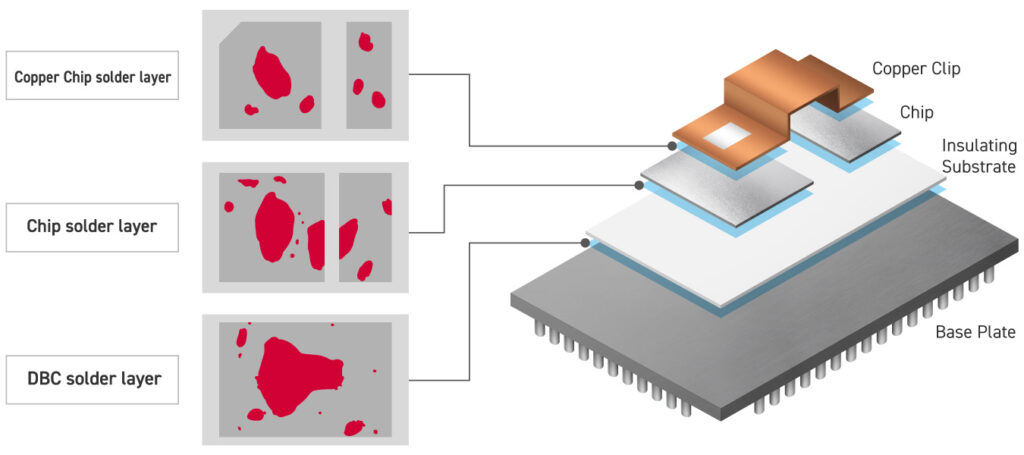

Dreischichtiges Lötpaket

Bei der 2D-Inspektion von IGBT-Leistungsmodulen, bei denen Röntgenstrahlen direkt von oben einwirken, ist es aufgrund der Überlappung zwischen der Lotschicht und der Wärmeableitungsrippe unmöglich, Hohlräume zu messen.

Mit der einzigartigen Planar-CT-Technologie von Saki, die auf die Abbildung flacher Objekte spezialisiert ist, wird jede Lotschicht getrennt, um Hohlräume genau zu erkennen.

Sakis hochpräzises Hardware-Design ist für die Erstellung hochauflösender 3D-Daten unerlässlich. Das ultrastabile Portal und die hochauflösende lineare Skala sorgen für eine unglaubliche Genauigkeit bei der Positionierung für eine stabile Bildgebung.

Informationen zur Gantry-Position werden in Echtzeitberechnungen berücksichtigt, um hochauflösende 3D-Bilder mit klaren Kanten zu erhalten.

Schatten des Kühlkörpers werden entfernt

Die einzigartige Bildverarbeitungstechnologie von Saki trennt die Lotschicht von den Strahlungsrippen und entfernt den Schatten der Strahlungsrippen, um Bildrauschen zu beseitigen und in der Lotschicht auftretende Hohlräume genauer zu erkennen.

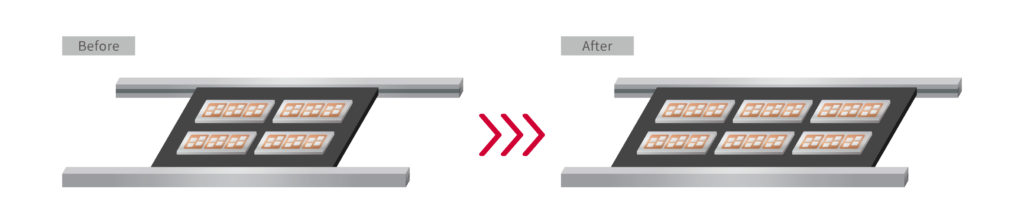

Vor der Geräuschunterdrückung (links) Nach der Geräuschunterdrückung (rechts)

Hochpräzise Hohlrauminspektion

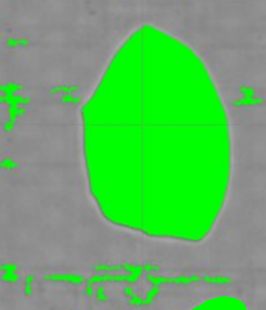

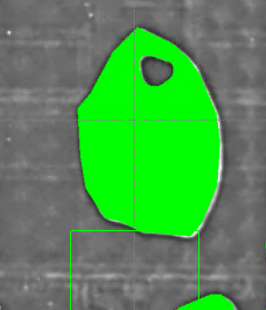

Die Beurteilung „Bestanden/Nicht bestanden“ erfolgt durch Messung der Hohlraumfläche der Lotschicht. Der Rauschunterdrückungsfilter des neuen Hohlrauminspektionsalgorithmus erkennt präzise dünne Hohlräume, die bisher problematisch für die Inspektion waren.

Vor der Anwendung des Rauschunterdrückungsfilters werden auch andere Artefakte als der zentrale Hohlraum erkannt (linkes Bild). Nach der Filteranwendung wird die Form des Defekts genauer erkannt (rechtes Bild).

Vor der Geräuschunterdrückung (links) Nach der Geräuschunterdrückung (rechts)

(Grüne Flächen werden als fehlerhaft erkannt)

Debuggen, ohne die Produktionslinie anzuhalten

Die Offline-Debugging-Funktion ermöglicht das Sammeln und Debuggen von Bildern, ohne das Betriebsgerät anzuhalten. Neben Echtzeit-Bibliotheksaktualisierungen wird ein Katalog historischer Fehlerdaten gespeichert und kann erneut überprüft werden, was erheblich zur allgemeinen Qualitätssicherung beiträgt.

Reduzierte Bildgebungszeit durch erweitertes Sichtfeld des Detektors

Der neue große Detektor reduziert die Anzahl der FOV-Bilder durch großflächige Bildgebung, wodurch die Bildgebungszeit erheblich verkürzt wird, um die branchenweit schnellste Geschwindigkeit für die Inspektion von IGBT-Leistungsmodulen zu bieten.

Verkürzung der Taktzeit durch den Transport großer Vorrichtungen

Ein verbessertes Förderbanddesign ermöglicht das Laden größerer Träger, jetzt bis zu 460 mm x 600 mm. Durch die Stapelbildgebung und Inspektion mehrerer Proben wird die Zykluszeit verkürzt, die Vorbereitungszeit verkürzt und die Arbeitsbelastung des Bedieners verringert, insbesondere beim Einsetzen der Tabletts.

Optimierung des Bildgebungsprozesses mit einzigartiger CT-Berechnungstechnologie

Die kombinierte Hardware- und Softwareentwicklung von Saki sorgt für eine optimale Bildverarbeitung, wobei CT-Berechnungen nahezu keine Verzögerung im Inspektionsprozess verursachen.

Langlebiges Hardware-Design

Hochpräzise, genaue und stabile Inspektionen in einer Massenproduktionsumgebung erfordern hochwertige, langlebige Hardware.

Das Röntgeninspektionsgerät von Saki verfügt über ein einzigartiges, ultrastabiles Portal, das zu einer langen Gerätelebensdauer und hoher Wiederholgenauigkeit führt. Durch den einfachen Austausch von Teilen wird die Wartung erheblich verbessert, während der neue Detektor von Saki dank seines neu entwickelten Bleischutzdesigns eine deutlich reduzierte Komponentenstrahlung bietet.

Selbstdiagnosefunktionen

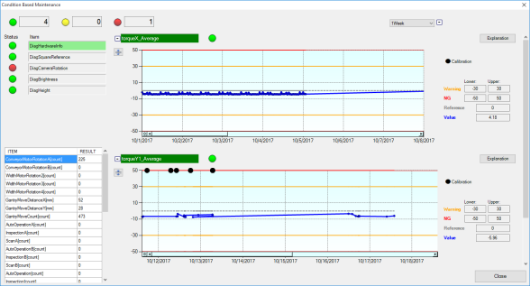

Die Aufrechterhaltung einer hochpräzisen und hochgenauen Inspektion ist wichtig, um eine hohe Produktivität aufrechtzuerhalten.

Die Röntgeninspektionsgeräte von Saki diagnostizieren regelmäßig die Verschlechterung der Röntgenquelle, ungleichmäßige Bildhelligkeit, Bildverzerrungen und mehr. Die Wartung kann geplant und mit hoher Genauigkeit durchgeführt werden.

Die Selbstdiagnose verhindert plötzliche Geräteausfälle, reduziert Geräteausfallzeiten, verhindert den unnötigen Austausch nicht defekter Teile und reduziert den Wartungsaufwand.

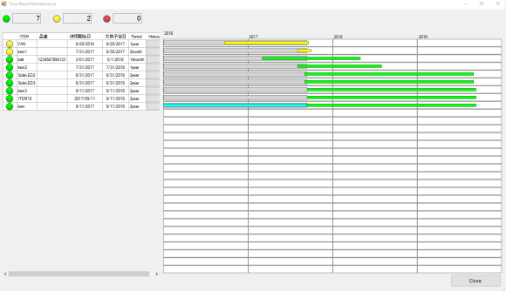

Zeitbasierte Wartung

Zustandsbasierte Wartung

Röntgendosis-Simulator

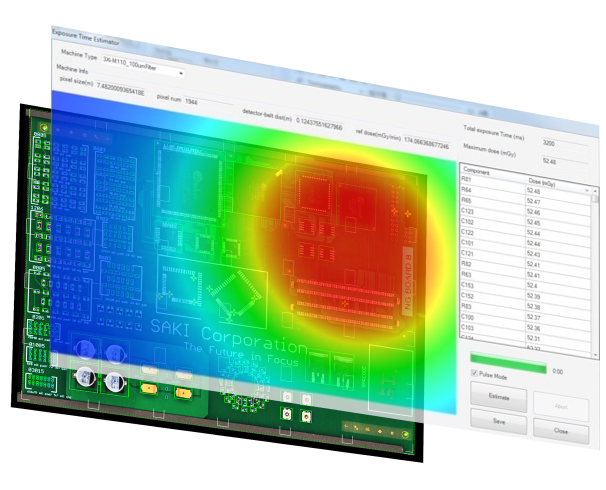

Bei der Durchführung von Röntgeninspektionen befürchten viele Menschen das Risiko eines Bauteilausfalls aufgrund der Strahlenbelastung.

Die Röntgeninspektionsgeräte von Saki sind mit einem Belichtungsdosissimulator ausgestattet, der die Belichtungsdosis für jeden Bereich vorhersagt, um die Bildgebungsbedingungen zu optimieren. Röntgenstrahlen werden nur während der Bildgebung abgestrahlt, wodurch die Bestrahlung minimiert wird.

Röntgendosierungssimulator

Spezifikation

3Xi-M200

Spezifikation

| Modell | 3Xi-M200 |

|---|---|

| Größe (B) x (T) x (H) mm (Zoll) | 1400 x 2165 x 1862 (55,12 x 85,24 x 73,31 Zoll) |

| Auflösung | 51μm-104μm |

| PCB-Freiraum | Oben: 68 mm (2,68 Zoll) Unten: 40 mm (1,57 Zoll) |

| Strombedarf | Dreiphasig ~ 200 V +/-10 %, 50/60 Hz |

| Röntgenröhre | 180 kV 90 W, geschlossene Röntgenröhre |

| Röntgenleckage | 0,5 μSv/h |

| PCB-Größe (B) x (L) mm (Zoll) | 50×140 – 460×440 (1,97 x 5,52 – 18,12 x 17,33 Zoll) 50×140 – 460×600 (1,97 x 5,52 – 18,12 x 23,63 Zoll)* |

*Gezielte Platinengröße mit 2x-Bildoption

Verwandte Lösungen

3D-CT AXI

Inline-3D-CT automatisiert

Röntgeninspektionssysteme

IGBT-Leistungsmodul AXI