Automatisierte

Inline-3D-CT-Röntgeninspektionssysteme

3D-CT AXI

Das 3D CT-AXI von Saki ist ein schnelles, hochpräzises 3D-CT-Röntgeninspektionssystem, das mit SMT- und Durchgangslochprozessen kompatibel ist. Es bietet die branchenweit höchste Geschwindigkeit und nutzt überlegene 3D-Bildgebung und Inspektionsqualität zur Erkennung des gesamten Spektrums Lötfehler auf Leiterplatten.

Mit umfassender Selbstdiagnose und beispielloser Wartungsfreundlichkeit bietet 3D CT-AXI alle wichtigen Funktionen, die für eine qualitativ hochwertige Röntgeninspektion unerlässlich sind.

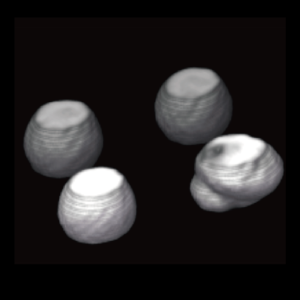

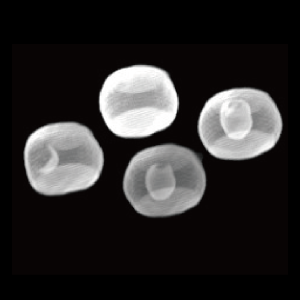

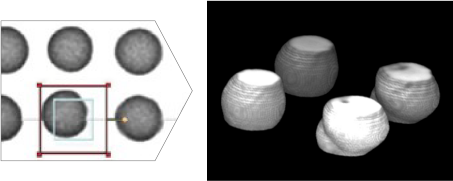

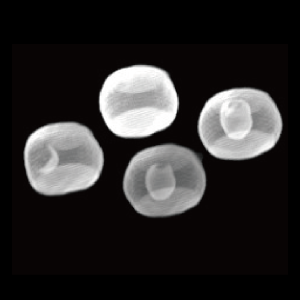

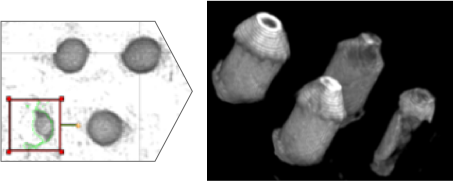

Beispiel für die Fehlererkennung mithilfe hochauflösender Bilderfassung

Kopf im Kissen

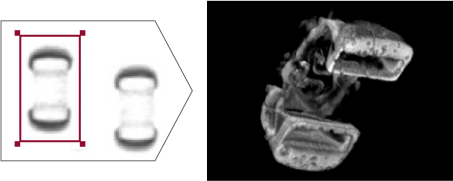

Ungültigkeitsdefekt

PTH-Lötdefekt

Die branchenweit schnellste Geschwindigkeit für die Inline-Inspektion

Ein neuer, innovativer, größerer Detektor für großflächige Bildgebung führt zu weniger erforderlichen FOVs und kürzeren Taktzeiten. In Kombination mit der einzigartigen optimierten Software von Saki werden die Bildgebungs- und Berechnungsverarbeitung nahezu gleichzeitig durchgeführt, wodurch die extrem niedrige Zykluszeit erreicht wird, die für eine effiziente Inline-Röntgeninspektion erforderlich ist.

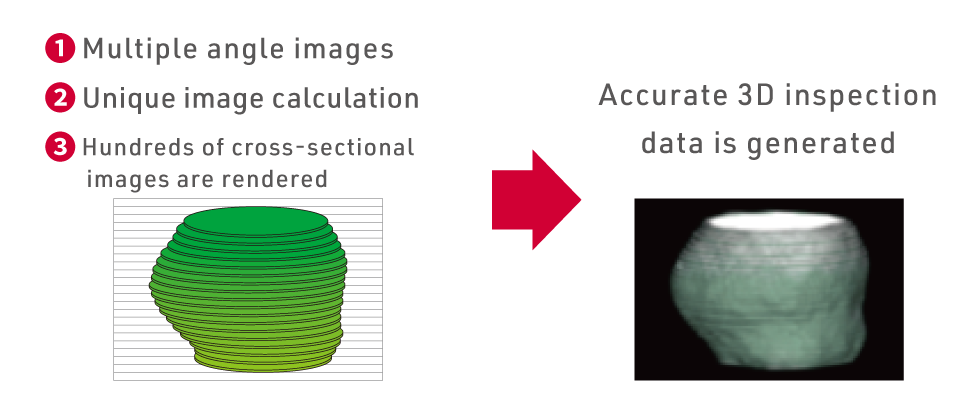

Hochauflösende 3D-Bilder

Sakis einzigartige Planar-CT-Technologie ist auf die Bildgebung flacher Objekte spezialisiert und erzeugt sofort Hunderte von hochauflösenden tomografischen Bildern, die zu hochauflösenden 3D-Daten zusammengefügt werden.

Sakis hochpräzises Hardware-Design ist für die Erstellung hochauflösender 3D-Daten unerlässlich. Das ultrastabile Portal und die hochauflösende lineare Skala sorgen für eine unglaubliche Genauigkeit bei der Positionierung für eine stabile Bildgebung. Informationen zur Gantry-Position werden in Echtzeitberechnungen berücksichtigt, um hochauflösende 3D-Bilder mit klaren Kanten zu erhalten.

Hochpräzise Korrekturtechnologie

Die Generierung hochauflösender 3D-Bilder erfordert hochpräzise Korrekturtechnologie. Sakis 3D-AXI nutzt Musterdaten, eine automatische Funktion zur Korrektur der Plattenverformung in XYZ-Richtung und eine Positionierungsfunktion, um die Prüfgenauigkeit zu verbessern und den Aufwand bei der Erstellung von Prüfprogrammen zu verringern.

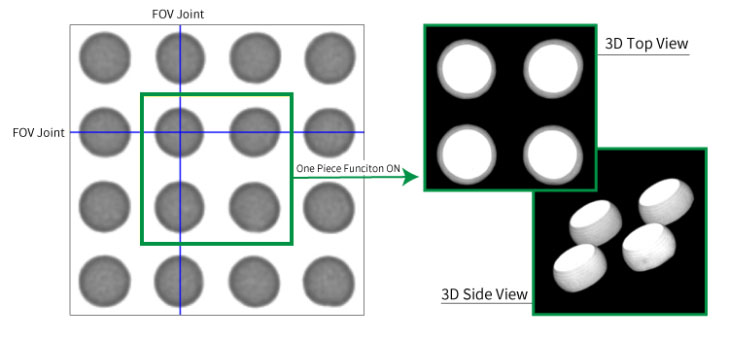

Nahtlose hochauflösende 3D-Daten werden durch einen Prozess erfasst, der eine XYZ-Richtungskorrektur für jedes Pixel in Kombination mit der 3D-AXI-„One Piece“-Funktion zum Verbinden von FOVs umfasst.

One Piece-Funktion

Durch die Kombination hochpräziser Bildgebung, Korrektur und Berechnungsverarbeitung ist es möglich, dichte 3D-Daten basierend auf den Informationen in der X-, Y- und Z-Achse zu erfassen – so wird sichergestellt, dass Fehler in keiner Höhe übersehen werden.

Alle Inspektionen erfüllen oder übertreffen die IPC-Standards.

Allgemeine Inspektionsmethode

Sakis Inspektionsmethode

Einfache Programmierung

Es kann schwierig sein, Inspektionsprogramme auf herkömmlichen Röntgeninspektionsmaschinen zu erstellen – im Gegensatz dazu können die Röntgeninspektionsmaschinen von Saki auf vorhandene AOI-Programmierdaten zurückgreifen.

Die Programmierzeit wird durch die Verwendung bereits vorhandener Designdaten und durch die automatische Einstellung der Bildgebungsbedingungen, wie z. B. die Einstellung der Vergrößerung für jedes FOV, erheblich verkürzt.

Darüber hinaus können Teile, die sich über mehrere FOVs erstrecken, verbunden und als Einzelkomponenten-3D-Daten gespeichert werden, um die Bibliotheksverwaltung zu verbessern und den Arbeitsaufwand zu reduzieren.

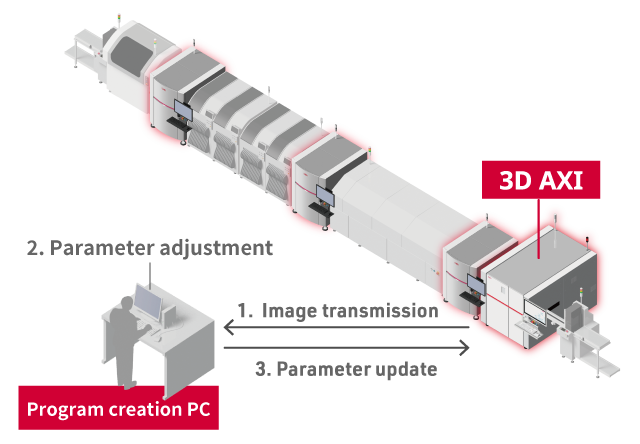

Debuggen, ohne die Produktionslinie anzuhalten

Die Offline-Debugging-Funktion ermöglicht das Sammeln und Debuggen von Bildern, ohne das Betriebsgerät anzuhalten. Neben Echtzeit-Bibliotheksaktualisierungen wird ein Katalog historischer Fehlerdaten gespeichert und kann erneut überprüft werden, was erheblich zur allgemeinen Qualitätssicherung beiträgt.

Vorteile der Zusammenarbeit mit AOI

Zur Vereinfachung der Bedienbarkeit läuft die 3D-AXI-Inspektionsmaschine von Saki auf derselben Softwareplattform wie ihr AOI. Um eine konsistente Qualitätskontrolle an der Linie zu erreichen, werden die Inspektionsergebnisse mithilfe von AOI und AXI integriert – wobei die Ergebnisse für jede Station auf demselben Bildschirm angezeigt werden. Durch die Weitergabe von Platinen-ID-Informationen an das AOI sind keine Zwischenförderer oder Barcode-Lesegeräte erforderlich, was Platz und Kosten spart.

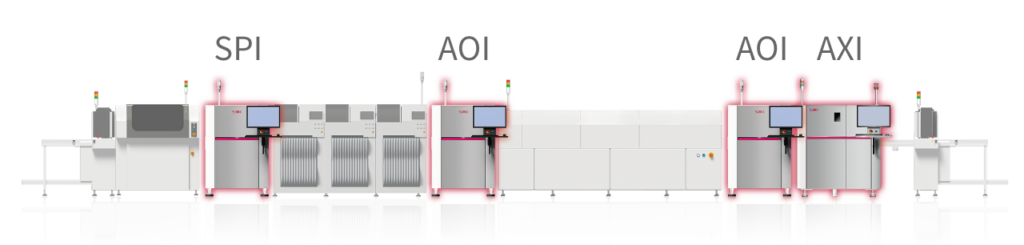

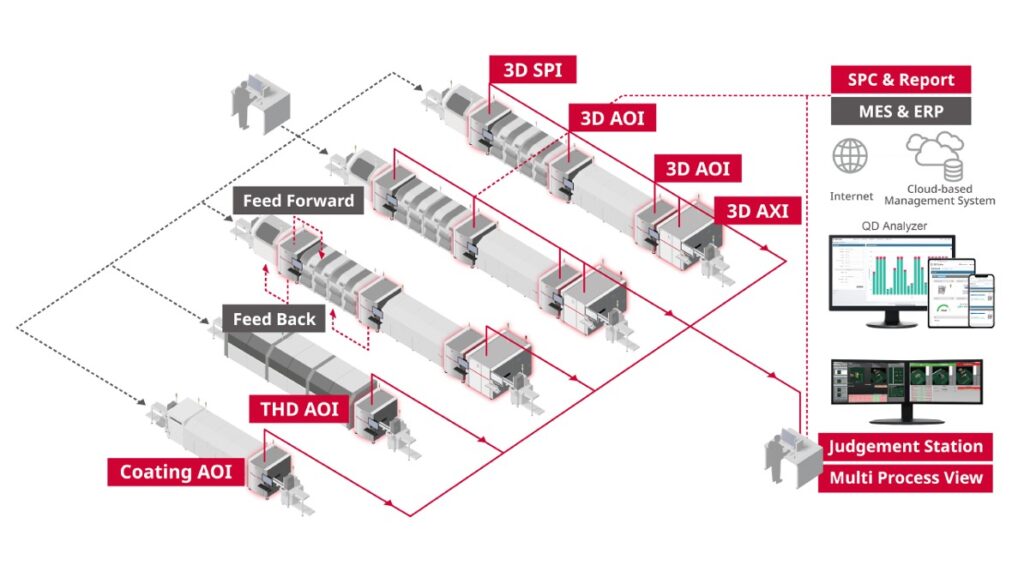

Sakis Inspektionsgeräte-Sortiment für SMT-Prozesse

Zukunftssicheres Hardware-Design

Für die Durchführung anspruchsvoller Inspektionen bei gleichzeitiger Aufrechterhaltung einer stabilen Genauigkeit in Inline-Produktionsumgebungen mit hohen Stückzahlen ist eine äußerst langlebige Hardware unerlässlich. Das Röntgeninspektionsgerät von Saki verfügt über ein einzigartiges, hochstabiles Portal, das eine lange Lebensdauer der Ausrüstung und eine hohe Wiederholgenauigkeit ermöglicht.

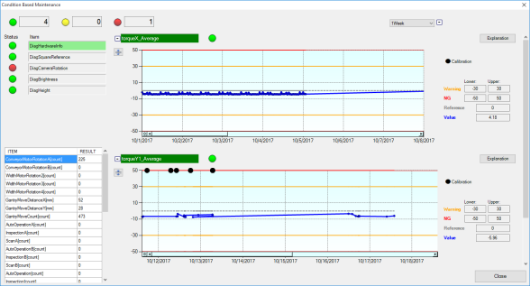

Selbstdiagnosefunktionen

Die Aufrechterhaltung einer hochpräzisen und hochgenauen Inspektion ist wichtig, um eine hohe Produktivität aufrechtzuerhalten. Die Röntgeninspektionsgeräte von Saki diagnostizieren regelmäßig die Verschlechterung der Röntgenquelle, ungleichmäßige Bildhelligkeit, Bildverzerrungen und mehr. Die Wartung kann geplant und mit hoher Genauigkeit durchgeführt werden. Die Selbstdiagnose verhindert plötzliche Geräteausfälle, reduziert Geräteausfallzeiten, verhindert den unnötigen Austausch nicht defekter Teile und reduziert den Wartungsaufwand.

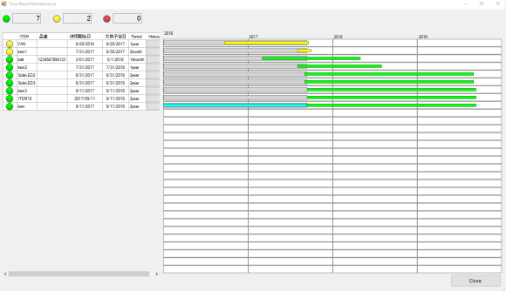

Zeitbasierte Wartung

Zustandsbasierte Wartung

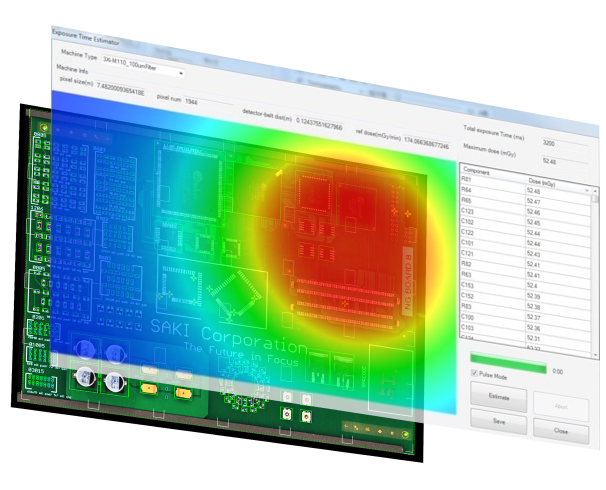

Röntgendosierungssimulator

Bei der Durchführung von Röntgeninspektionen befürchten viele Menschen das Risiko eines Bauteilausfalls aufgrund der Strahlenbelastung. Die Röntgeninspektionsgeräte von Saki sind mit einem Belichtungsdosissimulator ausgestattet, der die Belichtungsdosis für jeden Bereich vorhersagt, um die Bildgebungsbedingungen zu optimieren. Röntgenstrahlen werden nur während der Bildgebung abgestrahlt, wodurch die Bestrahlung minimiert wird.

Röntgendosis-Simulator

Optimale Funktionen für jeden Prozess

SMT

- Beispiel für die Erkennung von SMT-Prozessfehlern

Backend

- Beispiel für die Fehlererkennung im Backend-Prozess

- Die Komplettlösung von SAKI

Beispiel für die Erkennung von SMT-Prozessfehlern

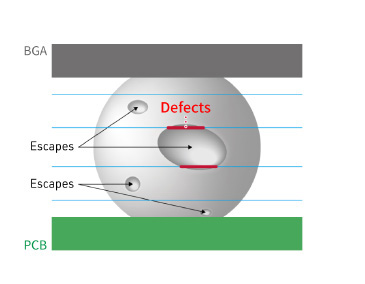

BGA Kopf im Kissen

Das 3D-AXI trennt unbenetzte Formen, die traditionell schwer zu erkennen sind, eindeutig und führt eine Inspektion anhand des Volumenverhältnisses und der Form der Lotkugeln durch.

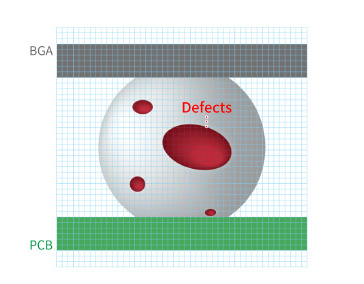

BGA-Void-Defekt

Die automatische Prüfung des Hohlraumvolumenverhältnisses und des Hohlraumflächenverhältnisses stellt sicher, dass keine Hohlräume, egal wie klein, übersehen werden.

IC-Komponenten-Lötdefekt

Die Beurteilung „Bestanden/Nicht bestanden“ basiert auf Änderungen der Position, Höhe, Breite, des Winkels und der Anzahl der IC-Komponenten der Verrundung. Wenn sich Lötzinn zwischen den Leitungen kreuzt, wird dies als Brückendefekt erkannt.

Chip-Komponenten-Lötdefekt

Die Beurteilung „Bestanden/Nicht bestanden“ basiert auf Änderungen der Hohlkehlenposition, der Höhe, der Breite, des Winkels und der Anzahl der Chipteile.

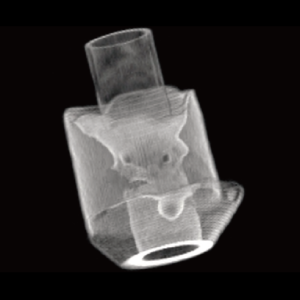

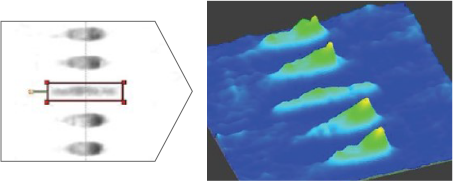

Beispiel für die Fehlererkennung im Backend-Prozess

Einfügungsteil: Unzureichende Lotfüllung

Das 3D-AXI misst die Lotfüllrate im Durchgangsloch und erkennt zuverlässig Fehler, die bei der allgemeinen tomografischen Bildbereichsinspektion übersehen werden.

Alle Inspektionen erfüllen oder übertreffen die IPC-Standards.

Einfügungsteil: Fehlerhafte Brücke

Wenn sich Lot zwischen den Leitungen kreuzt, wird dies als Brückendefekt erkannt.

Die Komplettlösung von SAKI

Das 3D-AOI von SAKI nutzt eine gemeinsame Plattform mit 3D-SPI und 3D-CT-AXI.

Wir können alles abdecken, von der Lotprüfung nach dem Drucken mittels SPI bis hin zur Prüfung montierter Komponenten mit einem konsistenten Betrieb.

Spezifikation

3Xi-M110

Spezifikation

| Modell | 3Xi-M110 |

|---|---|

| Größe (B)×(T)×(H)mm (Zoll) | 1380×2150×1500 (54,34 x 84,65 x 59,06) |

| Auflösung | 8μm-38μm |

| PCB-Freiraum | Oben: 60 mm (2,36 Zoll) Unten: 40 mm (1,57 Zoll) |

| Strombedarf | Dreiphasig ~ 200 V +/-10 %, 50/60 Hz |

| Röntgenröhre | 110 kV 30 W, geschlossene Röntgenquelle |

| Röntgenleckage | 0,5 μSv/h oder weniger |

| PCB-Größe (B) x (L) mm (Zoll) | 50 x 120 – 360 x 330 (1,97 x 4,73 – 14,17 x 12,99) 50 x 120 – 360 x 510 (1,97 x 4,72 – 14,17 x 20,07) * |

*Gezielte Platinengröße mit 2x-Bildoption

Anwendungsfall

Marquardt

Marquardt, ein führender deutscher Hersteller mechatronischer Produkte für die Automobilindustrie, hat die 3D-AOI- und 3D-CT-AXI-Lösungen von Saki installiert, um die Produktionseffizienz zu verbessern und seine zukünftige Wettbewerbsfähigkeit zu sichern.

Verwandte Lösungen

3D-SPI

3D-Lötpaste

Inspektionsmaschine

3D-AOI

Automatisierte optische 3D-Inspektionssysteme

Leistungsmodul-AXI

Inline-3D-Röntgeninspektionsmaschine für IGBT-Leistungsmodule

3D-CT AXI